[email protected] • +31 20 337 39 03

Je winkelwagen is momenteel leeg

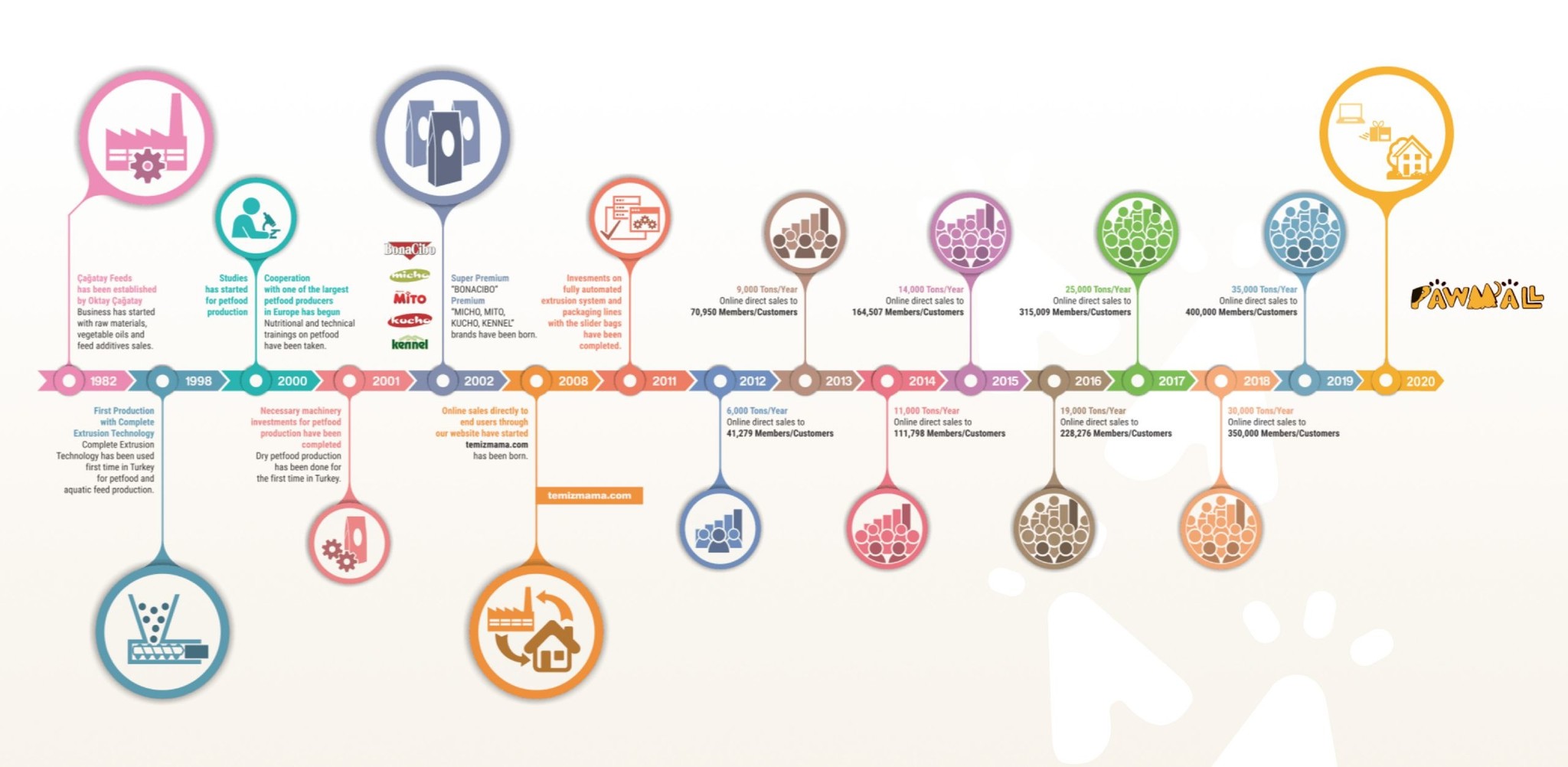

PawMall is de Nederlandse divisie van de internationale Cagatay Pet Food Holding, actief in meer dan 40 landen wereldwijd. In 2001 werd de eerste honden- en kattenvoer fabriek van Cagatay Pet Food gebouwd met de laatste technologische ontwikkelingen, ver boven de kwaliteitseisen van de branche. Op het 16.000 m2 grote terrein wordt 45.000 ton hoogwaardige dierenvoeding per jaar geproduceerd. Momenteel wordt gebouwd aan een nieuwe fabriek om de groeiende vraag beter te kunnen bedienen en het territorium verder uit te breiden.

Onze voedingsspecialisten buigen zich elke dag weer over de vraag hoe de voeding nog lekkerder en gezonder kan. Uit 6 continenten worden de beste ingrediënten ingevlogen en verwerkt met de laatste technologie voor optimaal behoud van voedingswaardes en smaak.

Toen we 40 jaar geleden vol passie begonnen aan onze reis in de dierenvoeding was het ons doel de beste voeding te produceren voor betaalbare prijzen. Daarom besloten wij bijvoorbeeld alleen via internet te verkopen, dus direct van de fabriek naar de klant. De winkelier is er tussenuit gehaald waardoor we de versheid en betaalbaarheid van onze hoogwaardige producten kunnen garanderen.

Cagatay Pet Food heeft zijn huidige pionierspositie in de pet foodsector bereikt door zijn kennis en ervaring te evalueren. Het is opgedaan door een gedetailleerd en nauwgezet werk dat optimaal is uitgevoerd in het productiegebied sinds 1982.

Als bedrijf dat extrudertechnologie (Wenger – VS) huisdiervoer produceert onder de Europese normen, gebruiken we tegenwoordig de nieuwste technologie en complete automatiseringssystemen.

Sinds de dag dat het werd opgericht is Cagatay Pet Food een belangrijk onderdeel geworden in de wereldwijde pet food-industrie met zijn sterke, oprechte en betrouwbare internationale relaties.

Onze voedingsformules worden bepaald door professionele voedingsdeskundigen die zichzelf hebben bewezen in de internationale pet food-industrie.

De grondstoffen worden volgens het opgestelde productieschema afgevoerd naar de grondstof ontvangende pool om de verbruikshoeveelheden te berekenen. Daarna wordt het gefilterd en gereinigd en vervolgens overgebracht naar de operationele silo's.

Het rantsoen wordt als batch van één ton uit de silo's gehaald volgens de mengpercentages die in het computercontrolesysteem zijn geüpload. Vervolgens wordt het door de verticale mixers gehaald.

Nadat de lading van één ton die in de verticale mixer is gemengd, wordt naar de molen gestuurd. Het specifieke rantsoen voor gezelschapsdieren, dat in de molen tot meel wordt omgezet, wordt door een cirkelzeef (Allgaier – Duitsland) geleid en de deeltjesgrootte wordt gestandaardiseerd. En dan wordt het naar de horizontale mixer gebracht.

Alle noodzakelijke toevoegingen zoals vitaminen en mineralen worden in bepaalde hoeveelheden toegevoegd in de horizontale mixer (Van Aarsen – Nederland) die met automatische voormengsysteem werkt. Dat proces wordt een bepaalde tijd geroerd voor een homogeen mengsel.

Het bereide maaltijdmengsel wordt van de horizontale mixer naar de pre-conditioner gebracht waar het wordt gekookt door een toevoeging van stoom, water en olie en tot een deeg wordt omgezet en vervolgens door de kookeenheid (Wenger - VS) wordt geleid.

Het voorgekookte warme deeg gaat door de extrudermachine (Wenger – VS) waar het door de kookproces gaat met extra toevoeging van water en stoom. Door het met de mechanische energie te persen krijgt het voer zijn uiteindelijke vorm.

Het gekookte en gevormde voer gaat door de droger om het vochtgehalte te verlagen en wordt vervolgens onderworpen aan oppervlaktesmering (Wenger – VS).

Nadat het eindproduct door de koeler (Wenger – USA) is gegaan en is afgekoeld tot omgevingstemperatuur, wordt het nogmaals gezeefd en via gesloten systeembanden met magneet- en reinigingsunits (Cimbria – Denemarken) naar het verpakkingsgebouw getransporteerd.

Alle hierboven beschreven productie wordt uitgevoerd door middel van volledig geautomatiseerde en computergestuurde systemen, wat zorgt voor een continue en duurzame kwaliteit in de productie.